Tööstuslike tehnoloogiate turvaline kasutuselevõtt praktikas: disainist esimese tootmiseni ja edasi

Osalesin nädal tagasi Töötervishoiu ja Tööohutuse Treffil, kus käsitlesin küllalt spetsiifilist, kuid ülimalt olulist teemat: kuidas võtta uusi tööstuslikke tehnoloogiaid. Olgu need üksikud seadmed, terved liinid või keerukad automaatsed süsteemid. Ehk et kuidas võtta neid kasutusele nii, et investeeringute ohutus, ergonoomika ja protsessikindlus oleksid juba algusest peale õigesti paigas.

See ei ole koht, kus „võib hiljem parandada“. Praktikas tean — nii enda kogemustest kui klientide näidetest — et kui kasutada vale järjekorda või jätta riskid disainifaasis märkamata, siis jõuab varsti kätte hetk, kus tuleb rääkida lisarahast, seisakutest, uute komponentide tellimisest, töö ümberdisainimisest või koguni täiendavast riskihindamisest. Ja seda mitte seetõttu, et inimesed ei võiks ohutuks töötamiseks motivatsiooni leida, vaid seetõttu, et süsteem ise – liin, masin, töökoht või protsess – pole alguses õigesti läbi mõeldud.

Just sellepärast on oluline mõista, et ohutuse, keskkonna ja tervise osa on töökoha disainimise integreerimine juba kavandamisfaasis ning see on kõige kuluefektiivsem viis tagada, et uus tehnoloogia hakkab tööle turvaliselt, sujuvalt ja ilma „peidetud üllatusteta“. Vahet pole, kas tegemist on ühe uue seadme, näiteks testimismasinaga laboritingimustes või täieliku uue tootmisliiniga, kus tegureid ja riske on kümneid: põhimõtted jäävad samaks.

Praktika näitab, et õigesti paika pandud ohutuslahendused, hooldatavus, ergonoomika ja riskide juhtimine aitavad vältida nii tööõnnetusi kui ka liigseid kulusid. Veelgi enam – need suurendavad tööprotsessi efektiivsust, tootlikkust ja töökoha kasutajasõbralikkust. Ja mis kõige tähtsam: need toetavad seda, et nii töötajad kui juhid saavad keskenduda oma päris tööle, mitte nö tulekahjude kustutamisele.

Sellest kogemusest lähtudes koondab järgnev artikkel kogu protsessi samm-sammuliselt, alates vajaduse määratlemisest kuni rakendamise, kontrollnimekirjade, riskianalüüsi ja järelhindamiseni. Eesmärk on pakkuda praktilist raamistikku, mida saab kasutada nii ühe seadme kui terve tootmisüksuse puhul — et uute tehnoloogiate investeeringute ohutus oleks tagatud esimesest päevast alates.

Miks töökoha disainimine on kriitiline ja kuidas see päriselt välja näeb

Töökoha disainimine on näiteks tööstuses kombinatsioon eesmärkide sõnastamisest, riskide ennetamisest ja distsiplineeritud tegevuskavast, kus keskkonna‑, tervise‑ ja ohutuse põhimõtted on sisse disainitud – mitte hilisem „parandusplaaster“. Töökoha disainimine tähendab, et ohutus ei ole lisa, vaid ehitusplokk: juba tooteliini/masina/ seadme/ protsessi kontseptsiooni ja tehnilise projekti faasis arvestatakse ohutusfunktsioone, energiablokeeringuid (LOTO(TO)), ergonoomikat, kemikaali‑ ja füüsikalisi ohte, tule‑ ja elektriohutust, evakuatsiooniteid, hooldatavust ning ka koolitusi ja dokumentatsiooni. Investeeringute ohutuse riskide maandamisel on töökoha disain tähtsal kohal.

Miks see on kriitiline?

- Riskide ennetus on odavam kui hilisemad parandused.

- Kasutatavus ja tööviljakus paranevad, kui töökoht disainitakse inimese ja protsessi koostoimena.

- Õigusnõuete täitmine muutub loomulikuks tagajärjeks, mitte ei ole „projekti lõpu sprint“.

- Masinate töökindlus ja seiskumiste vähenemine on otsene kõrvalprodukt, kui ohutusfunktsioonid, hooldusjuurdepääs ja protsessijärjekorrad on läbimõeldud.

Etapiviisiline tegutsemine — alates vajaduse ja lähteülesande sõnastamisest, kuni rakenduse, järelhindamise ja pideva täiustamiseni. Iga peatükk sisaldab kontrollküsimusi, praktikaid ja tüüpvigu, et saaksid sama loogikat rakendada ükskõik millise uue liini, masina või seadme juures.

Strateegiline raam: eesmärk, ulatus ja rollid

Eesmärgid, mis annavad kurvi

Investeeringute ohutus ehk tehnoloogiate turvaline kasutuselevõtt tähendab tehnilist teostatavust ja tootlikkust ning ohutust ja vastavust. Eesmärgid peavad kajastama mõlemat:

- Ohutuseesmärgid (nt 0 tõsist intsidenti käivitamise 6 kuu jooksul, LOTO(TO) 100% rakenduv kõikide energiakandjate puhul).

- Tootmis- ja kvaliteedieesmärgid

- Inimkeskne eesmärk (nt „tõstekoormuste vähendamine, seadistatav tööpinna kõrgus ).

Osapooled ja rollid

- Projekti eestvedaja: koordineerib kogu kulgu, ajagraafikut ja koosolekuid.

- Insenerid (mehhaanika/automaatika/elekter): tehnilised lahendused, ohutusfunktsioonide integreerimine.

- Tootmisjuht/tiimijuhid: ressursid, liini valmisseadmine, operatiivsed reeglid.

- Töökeskkonnaspetsialist (EHS): riskihindamine, õiguspõhised nõuded, kontrollnimekirjad, mõõtmised.

- Hooldus: ligipääsu loogika, hooldusprotokollid, varuosade haldus.

- Töötajad (nt operaatorid): kasutusmugavus, töövõtted, ergonoomika, tagasiside.

- Tarnija: masina/roboti/komplekti tehniline dokumentatsioon, CE, vastavusdeklaratsioon, koolitus.

Oluline- mitte keegi ei toimeta üksi, investeeringute ohutus pole one‑man show, see on tiimi töö.

Etapp 1 — vajaduste ja eesmärkide analüüs

Probleemi definitsioon ja mõõdikud

- Milline on toodang, klassifikatsioon?

- Millised on kriitilised talitlused (näiteks liimimine, termiline test, keevitus, vaakum)?

- Millised on keelualad (nt ligipääs keevituskaarele, kuumad pinnad, kõrgsurve, liikuva roboti tsoon)?

- Mõõdikud (nt kvaliteedi defektid, LOTO distsipliin, EHS auditite tulemused).

Hea praktika

- Tee Gemba Walk (mine „päris kohta“) esmaste stsenaariumide mõistmiseks.

- Papist/prototüübi simulatsioon töövõtetest (eriti ergonoomika: tõste, asend, sirutus).

- Varajane kontrollnimekiri äratab riskid, mida ei märka keegi.

- Vaata õppetunde teistest üksustest: mis läks neil valesti/õigesti (sarnasuse tabel).

Etapp 2 — lähteülesanne

Disainipõhimõtted

- Ohutusfunktsioonid sisendina (valguskardin, kahekäe juhtimine, turvauksed, ohutusreleed, avariistopid).

- Energia lukustamine (LOTO(TO)) — kirjeldatud kõigile energiakandjatele (elekter, pneumo, hüdraulika, termiline, gravitatsioon).

- Ergonoomika ja antropomeetria — reguleeritav kõrgus, A‑B‑C tsoonid (käte siruulatus), jõunõuded.

- Kemikaalid (nt ohutuskaardid, GHS piktogrammid, ventilatsioon)

- Masina hooldatavus — ligipääs filtritele, ohutu hooldusasend, blokeeringud.

Ohtlikud ained ja kemikaalid: tabel ja SDS

- Protsessi info: kus kasutatakse?

- Kemikaali nimi; Aine koostis (segudel komponendid eraldi ridadel).

- CAS (nt 67‑63‑0).

- GHS piktogrammid: oksüdeeruv; tuleohtlik; surve all; söövitav; äge toksilisus; ärritav; terviseoht; keskkonnaoht.

- SDS olemasolu; heakskiit (insener + EHS).

- Käitlus: ventilatsioon, väljatõmme, hoiustamine, jäätmekäitlus, lekkemenetlus

Miks see pole formalism?

See on operatiivne tõde: kui on lekkejuhtum, siis SDS ja tabel päästavad elu, aitavad kiirelt sulgeda allika ning näitavad teed ohutu koristuse poole.

Dokument, mis loeb

- EHS plaan (eraldi peatükk lähteülesandes): riskikaardistus, mõõtmised, standardid, vastutajad, ajad.

- Ohutusskeemid (ohutusahelad, lukustused) — kooskõlastus automaatikaga.

- Kinnituste loetelu (pärast tarnet vaja: CE-märgistus, vastavusdeklaratsioon, ohutusjuhised, koolituskavad).

Etapp 3 — lahenduse kavandamine: riskianalüüs 1 ja disainimine

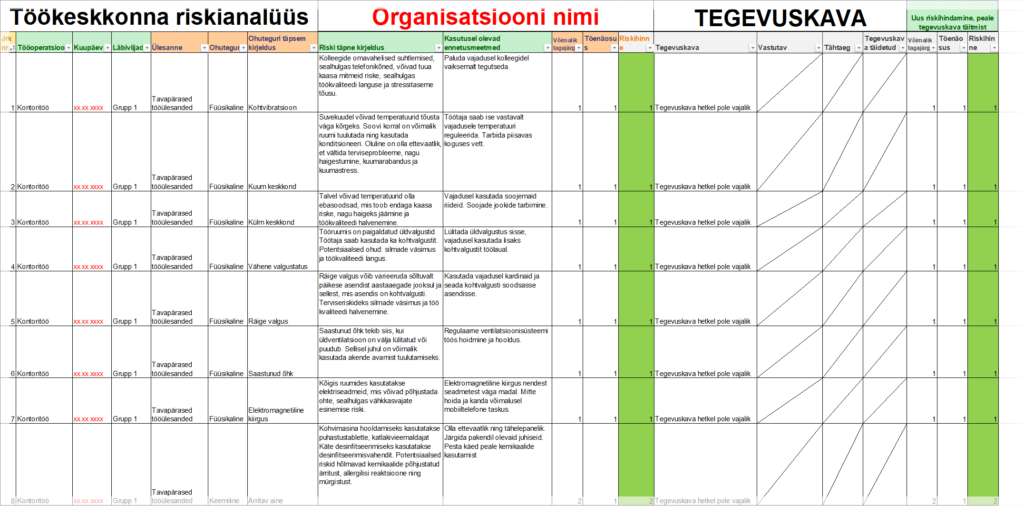

Riskianalüüsi skeem (tabeli loogika)

Protsess → Ohu allikas → Oht → Esmane riskitase → Vähendusmeede → Teistkordne riskitase

- Protsess: „metallraami lõige; liimimine; termiline test; pakkimine…“

- Ohu allikas: kuumus; liikumine; pinge; kemikaal.

- Oht: lõikevigastus; põletus; pimestus; pigistus; mürgistus; ootamatu energia rakendumine.

- Esmane riskitase: enne meetmeid — tõsidus, tõenäosus, välditavus → kategooria.

- Meetmed: elimineeri; isoleeri; ohutusfunktsioon; tehnilised/piiravad katted; protseduur; koolitus; märgistus.

- Teistkordne riskitase: pärast meetmeid — kas vastuvõetav? Kui ei, tee uus ülevaatus ja loo uued ülesanded

Praktikad, mis hoiavad su kursil

- Masina käitumistsoonid: märgista visuaalselt (põrandaliistud), kaardista roboti töö

- Turvapiirded ja andurid: valguskardinad, turvaväravad, magnetlukud, ohutusreleed (reaktsiooniajad!).

Valguskardina „ajafüüsika“ on inseneride pärusmaa, mitte töökeskkonnaspetsialisti töö

Investeeringute ohutus puudutab ka seadmete tehnilisi arvutusi. Kui valguskardin on põhikaitsemehhanism, määrab summaarse reaktsiooniaja arvestuse ohutu vahemaa: anduri T reaktsioon + ohutusrelee T + juhtventiilid/ajamid T + tööriistad ja süsteem pidurdusaeg = peatumisteekond.Praktiline rusikareegel: lühikesed reageerimisajad → lühem ohutu vahemaa → ergonoomilisem ligipääs, kuid ainult siis, kui kogu ahel on verifitseeritud.

- Ergonoomika disainis: väldi käte ülessetõstmist üle südame piirkonna; vähenda tõsteid; kasuta abivahendeid; hoia detail A‑tsoonis.

- Kemikaalid: vali madalama riskiga alternatiivid; kindlusta väljatõmme; jäta selged puhastusjuhised.

Etapp 4 — prototüüpimine ja testimine

Pilootprojekt

- Esimene proov: ohutusahelate test, avariistopi ja kahekäe juhtimise verifitseerimine, pääsepaneelide lukud.

- Teine proov (koormusega): komponentide liikumiskiirused, pidurdusrajad, sensori pimealad, töökaugused.

- Ergonoomika test: operaatori tööliigutuste kaugused – tööasend, ulatuvus, jõunõuded; töövahendite asetus.

Tüüpilised miinused ja kuidas vältida

- „Ajame tootmise käima, hiljem paneme turvasüsteemid“ — vale järjekord.

- „Senine trell on ok“ — vigase tasakaaluga tööriist tekitab vibratsiooni (käevibratsiooni risk).

- „Kahekäe juhtimine on ebamugav“ — disainige ergonoomiliselt.

Etapp 5 — rakendamine

Investeeringute ohutuse riske aitavad hinnata kontrollnimekirjad

Kontrollnimekirja ülevaatus: Üldine; Füüsikalised ohud (müra, tolm, kuumus); Kiirgus; Laser; Ergonoomika; Ohtlikud kemikaalid; Muud kemikaalid; Kaitsed ohu eest (rihmad/ketid/käigud/võllid kaetud); Elekter; Elektrisüsteemid ja lukustused; LOTO(TO); Juhtimisseadmed; Robotid; Kinnised ruumid; Kõrgustes töö; 5S; Kommunikatsioonid/tehnosüsteemid; Keskkond.

- Tuleohutus: evakuatsiooniteed, tulekustutid/süsteemid, erisüsteemid (nt sprinklerid), märgistus.

- LOTO(TO): protseduurid kohal, märgistus, lukud, võtmete haldus; koolitused läbitud.

- Dokumentatsioon: riskihindamine 2 (peale parendusi), kasutusjuhendid, hooldusgraafik, varuosad.

- Dokumendi allkirjastamised (nt tootmistehnika insener, hooldus, tootmine, tuleohutus, EHS, tarnija)

Etapp 6 — investeeringute ohutuse järelhindamine ja pidev täiustamine

3–6 kuu järelhindamine (seejärel kord aastas)

- EHS audit: läbilõige kogu liinist; võrdle riskitasemeid „enne“ ja „pärast“.

- Võtmetegurid: hooldusseisakud, intsidentide arv, avariistopid, blokeeringute „bypass“ juhtumid (peavad olema 0), kaebused, ergonoomika näitajad (nt tõstekoormuste vähenemine).

- Kaizen: märgista väikesed parendused — tööriistahoidjate asukohad, visuaalsed juhendid, töökorralduse rotatsioon.

Muudatuste juhtimine

- Iga tehniline muudatus → muudatuse taotlus, mõjuanalüüs (sh EHS), vajadusel uus riskihindamine.

- Muudatuste kommunikatsioon: koolitus ja allkirjastatud tutvumine.

- Logi: ükski „ajutine“ kõrvalekalle ei tohi muutuda püsivaks „uueks normiks“.

Kontrollnimekiri: kuidas seda päriselt kasutada ja miks see pole „vormitäide“

Kontrollnimekiri ei ole etteantud paber, vaid protsess, mis:

- annab struktuuri kontrollile — et ükski teema ei jääks mainimata;

- aitab prioriseerida — punased punktid enne käivitust kõrvaldatud;

- loob jälgitavuse — kes kinnitas, millal ja millise kommentaariga;

- toetab õpikogukonda — ülevaatus 1 ja ülevaatus 2 võrdlus, kommentaarid, kinnitused.

Mida veel järgida?

- Kas ohusildid on riigikeeles ja arusaadavad?

- Kas CE‑märgis ja vastavusdeklaratsioon on olemas ja kehtiv?

- Kas isiklikud kaitsevahendid on tööjuhistes?

- Kas ohutusfunktsioonid on testitud ja dokumenteeritud (valguskardinad, ukseandurid, kahekäe juhtimised, stoppnupud)?

- Kas energia lukustamise protseduur ja vahendid on kohal ja kasutuses (LOTO(TO))?

Masina ohutusfunktsioonid: testimise ABC

- Turvaandurid (valguskardin/laser/kahe käe süsteemid) — verifitseeri eraldi ja koos (süsteemne peatumine).

- Uksed ja kattepaneelid — kas avamine peatab liikumise? kas võimalik „bypass“ on välistatud?

- Avariistop — kas kõik stopid peatavad ohtliku liikumise nõutud aja sees? kas „reset“ on ainult volitatud isikul?

- Pidurdusteekond — mõõda reaalset peatusteekonda (ajam + mehhaanika + koormus).

LOTO(TO): energiate valvelukk (mitte ainult elekter)

Lock‑Out Tag‑Out – Try‑Out peab katma kõik energiaallikad:

- Elektriline (toitega/ilma);

- Mehaaniline (liikuvad massid, raskus, vedrud);

- Hüdrauliline (survevedelikud);

- Pneumaatiline (surveõhk);

- Termiline (kuum-külm);

- Keemiline (reaktiivsus);

- Potentsiaalne energia (gravitatsioon, kondensaatorid).

Protseduurid + lukud + sildid + katsetamine (try‑out) = päriselt ohutu hooldus. Iga hooldus algab ja lõpeb LOTO‑ga — kompromisse pole.

Koolitus: teadmised enne erinevaid nuppe

Koolitus ei ole slaidid, see on teadlikkuse loomine.

- Operaator: töövõtted, ohutusseadmed, „mis keelualal juhtub“, märksõnad (nt „Seiska mootor“).

- Hooldus: LOTO(TO), ohutusahelate testid, dokumenteerimine.

- Juht: eskalatsiooni teekond, parendusprotsess, mõõdikud.

- Kinnitused: osavõtjad, kuupäev, kontrollküsimused (mitte ainult „allkiri“).

Dokumentatsioon: kas selline dokument kajastab kõike vajalikku?

Hea dokument:

- omab infot — vahelehed, sisukord, viited teistele dokumentidele;

- riskianalüüs (etapp 1 ja 2);

- kemikaalid (tabel + SDS);

- ohutusfunktsioonid (testid ja protokollid);

- valgustus‑, ventilatsiooni‑, müra‑ ja muud mõõtmised;

- Kontrollnimekiri (esimene ülevaatus; teine ülevaatus; kommentaarid; kinnitusleht).

Dokumendita head protsessi ei ole, dokumenteeritud spetsifikatsioon ja protsess on hindamiste alus.

Protsesside jälgimine ja muutuste kontroll

- EHS + (tootmis)tehnikajuhid: tagavad, et töö ja hooldus toimuvad vastuvõetava riskitasemega.

- Muudatused: protseduur, riskianalüüs, test, koolitus, dokument.

- Intsidendid: raport, juurpõhjus (sh „peaaegu juhtunud õnnetused“), parandusmeede, järelkontroll.

- Auditid: perioodilised; objektiivsed; mõõdikud; koolitused.

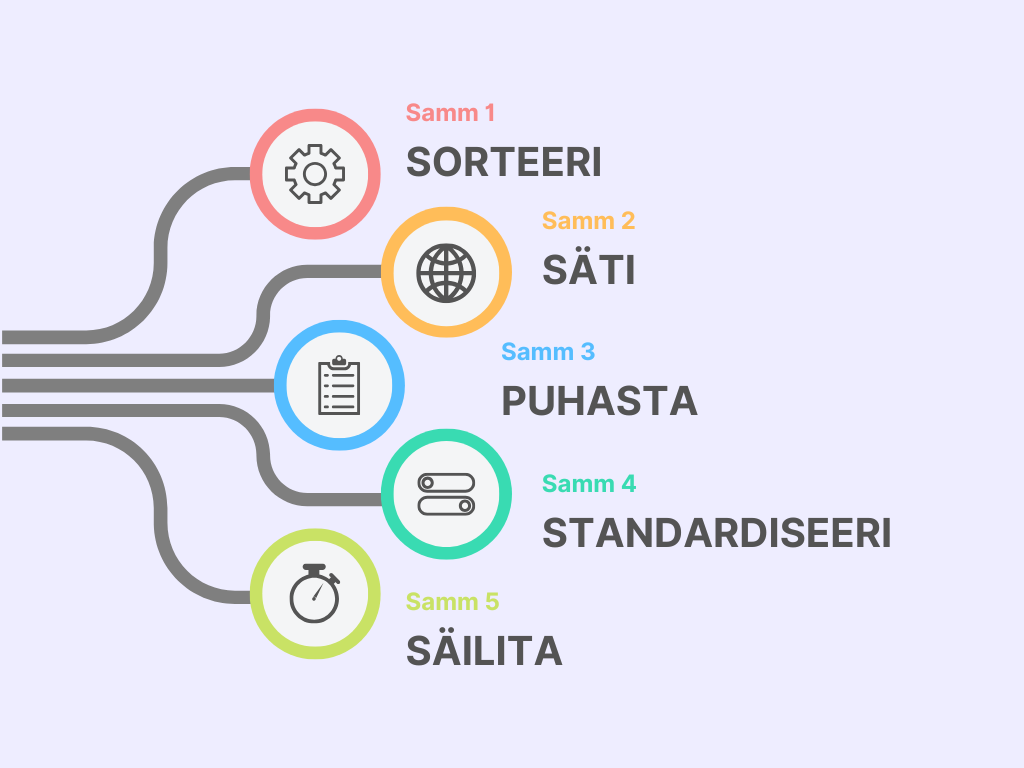

Visuaalne juhtimine ja 5S

- Sort, Set, Shine, Standardize, Sustain — töökoht korras; ohutus ei mattu segadusse.

- Visuaalid: märgistused, värvid, tsoonid, töövahendite varjud, piktogrammid.

- Standartne töö: samm‑sammuline, pildiline; ohutusrõhuasetused markeriga.

Ergonoomika: jõud ja geomeetria

- A‑tsoon: sagedaste detailide paigutus; B: vähem sage; C: harv.

- Töökoha kõrgus: töö iseloom (täppis vs jõutöö); seisva-istuva töö vaheldumine

- Tõstekoormus: mass, kaugus kehast, kordus, pöörded — vähenda, kui võimalik; lisa abivahend.

- Käte vibratsioon: tööriistade valik, hooldus ja tasakaal (vibratsiooniläved).

Valgus, ventilatsioon, kuumus: mikrokliima toetab ohutust

- Valgustus: normid tööülesande järgi; pimestuse kontroll; ühtlus.

- Ventilatsioon: üld‑ ja lokaalne; töökohtade lähedal eralduvate aurude/gaaside/jahutuse eemaldamine.

- Kuum/külm: töö‑puhkepausid; jahutus/varjud; soojad tööriided.

Näited: mida kontrollida enne kui masinatega tööd alustatakse?

Masina ohutusfunktsioonid

- Kas turvauks peatab liikumise kindlalt?

- Kas valguskardina katkemine peatab masina vajaliku reageerimisajaga?

- Kas bypass on välistatud (või kontrollitud ja logitav erijuhul)?

LOTO(TO)

- Kas kõigi energiaallikate lukustuse kirjeldus on olemas ja toimib?

- Kas try‑out protseduur on kohustuslik?

Koolitus

- Kas uued operaatorid läbisid kompetentsitesti?

- Kas hooldus on kinnitanud ohutusahela testimise võimekuse?

Kemikaalid

- Kas kasutatavate ainete SDS on töökohal kättesaadavad?

- Kas väljatõmme vastab protsessi koormusele?

Kahe ülevaatuse süsteem: üleminek projektist standardiks

- Esimene ülevaatus: enne katset ja esimese tootmise eelset jooksu — punased punktid lahendada.

- Teine ülevaatus: pärast parandusi ja enne „seeriastarti“.

- Kommentaarid ja kinnitused: nähtavus, vastutus, järelkontrollikuupäevad.

Riskide arvutus, antropomeetria ja „pisiasjad“

- Antropomeetria: geograafilised erinevused percentiilides arvesse võtta; seadistatavus lahendab „variatsiooni“.

- Peenhäälestus: tööriistahoidjad, kruvide ja tarvikute „varjud“, käiguteed (kitsa koha eemaldamine).

Põhisõnumid, mis hoiavad investeeringute ohutuse juures fookust

- Ohutus on disainifunktsioon – mitte lisatarvik.

- Kontrollnimekiri on süsteemi osa , mis hoiab fookust, prioriteete ja tõendit.

- LOTO(TO) on hoolduse alfa ja omega – kompromisse ei ole.

- Koolitus on püsi‑protsess – mitte ühekordne loeng.

- Järelhindamine ja Kaizen teevad tehnoloogiast küpselt turvalise.

Kuidas seda rakendada homme: 10‑sammuline mini‑tegevuskava

- Kirjelda eesmärk (tootlik + ohutus).

- Koosta lähteülesanne EHS peatükiga.

- Tee riskianalüüs 1 (enne tarneid/parandusi).

- Loo ohutusfunktsioonide skeem (nt LOTO kirjeldused).

- Prototüübi töövõtted (ergonoomika simulatsioon).

- Testi (nn kuivtest + koormus; ohutusahelad).

- Kontrollnimekiri I → paranda punased punktid.

- Kontrollnimekiri II → kinnitused.

- Käivita (koolitused, logid, dokumentatsioon).

- Järelhindamine 3–6 kuu pärast → Kaizen.

KKK (korduma kippuvad küsimused)

Kas tõesti peab kõik enne käivitust olema „roheline“?

Jah. Ainus vastutustundlik tee on 0 punast „must have“ kategoorias. Kollane → selge tegevusplaan ja tähtaeg.

Kuidas tasakaalustada õigeaegset käivitust ja turvalisust?

Planeeri ohutust varem: ohutusfunktsioonid projekti alguses; testdisain enne tarneid; kinnitusringid.

Mis siis, kui on kiire, aga ohutusahel on testimata?

Planeerimisviga → ära käivita. Peatatud start on odavam kui tööõnnetus.

Investeeringute ohutuse kontrollnimekirja struktuur (näidis)

- Üldine: sildid, juhendid, CE, deklaratsioon.

- Füüsikalised ohud: müra, tolm, kuumus, valgustus.

- Kiirgus/laser: kaitsed, märgistus.

- Ergonoomika: kõrgused, tõsted, ulatus.

- Ohtlikud kemikaalid: SDS, ventilatsioon, märgistus.

- Masina kaitsed: rihmad/ketid/võllid kaetud.

- Elekter: kilbid, märgistus, maandus, test.

- Elektrisüsteemid/lukustused: ohutusahelad, reageerimisajad.

- LOTO(TO): protseduurid, lukud, try‑out.

- Juhtimisseadmed: kahekäe, stopid, reset.

- Robotid: tsoonid, turvakardin, skanner.

- Kinnised ruumid: luba, gaasid, päästmine.

- Kõrgustes töö: kukkumiskaitse.

- 5S ja visuaalid: kord + märgistus.

- Kommunikatsioon/tehnosüsteemid: suruõhk, hüdraulika, koolitused.

- Keskkond: õhk, vesi, jäätmed, ringlus.

Lõppsõna

Turvaline kasutuselevõtt ei ole „projektisaba“, vaid projektikeha. Kui me disainime ohutuse sisse, ei pea me seda kunagi „külge kruvima“. Ja nii sünnib liin, masin või seade, mis toimib õigel kiirusel, toodab kvaliteeti ning hoiab inimesed ja ettevõtte tervena.

Artikli autor: Evelin Org